Yüksek Frekanslı İndüksiyon Isıtmalı İndüksiyonla Sert Lehimleme Alüminyum Borular

Yeni uygulama alanları indüksiyon ısıtma ilgili yapılar ve malzeme özellikleri dikkate alınarak ısıtılmış bileşenlerin içindeki sıcaklık dağılımının analiz edilmesini gerektirir. Sonlu elemanlar yöntemi (FEM), birleşik elektromanyetik ve termal sayısal analizler ve simülasyonlar yoluyla bu tür analizleri ve indüksiyonlu ısıtma işlemlerinin optimizasyonunu gerçekleştirmek için güçlü bir araç sağlar.

Bu katkının temel amacı, sayısal simülasyon ve gerçekleştirilen deneylere dayalı güneş kollektörlerinin üretimi için uygun, sofistike ve verimli indüksiyon lehimleme teknolojisinin uygulanma olasılığını göstermektir.

Sorun Açıklaması

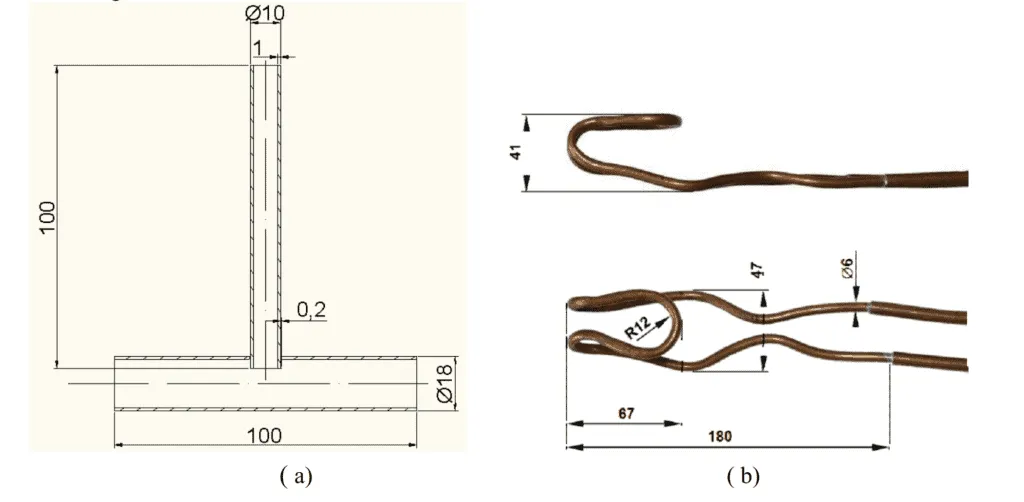

Bu çalışma, güneş ışını kollektörleri için lehimleme işlemine uygun bileşenlerin, yani toplama borularının parçalarının tasarımını ele almaktadır (Şekil 1a). Borular, Tablo 3000'de verilen kimyasal bileşime sahip AW 1 tipi Al alaşımından yapılmıştır. Sert lehimleme için, Al 104 tipi alaşım (Tablo 2), kalıntıları olmayan flux Braze Tec 32/80 ile birlikte kullanılır. - aşındırıcı. Al 104 sert lehim alaşımı için katılaşma ve sıvılaşma sıcaklıkları arasındaki sıcaklık aralığı 575 ° C ila 585 ° C arasındadır. Tüp malzemesinin katılaşma sıcaklığı 650 ° C'dir.

Tablo 1 AW 3000 alaşımının kimyasal bileşimi [ağ. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | maks. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | maks. 0.25 | dengelemek |

Tablo 2 Al 104 tipi sert lehim alaşımının kimyasal bileşimi [ağ. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | maks. 0.3 | 0.15 | 0.1 | 0.2 | maks. 0.15 | dengelemek |

Sert lehimleme işlemi, indüksiyonla ısıtma uygulamasını varsayar. İndüksiyonla ısıtma sisteminin, aynı zamanda bağlantı bölgesinde (sert lehimli metaller - sert lehim alaşımı) sert lehim sıcaklıklarına ulaşılacak şekilde tasarlanması gerekir. Bu bakış açısından, uygun bir indüksiyon bobini seçimi, geometrisi ve çalışma parametreleri (esas olarak frekans ve kaynak akımı) çok önemlidir. Tasarlanan bakır su soğutmalı indüksiyon bobininin şekli ve boyutları Şekil 1b'de gösterilmiştir.

Endüksiyonla ısıtmanın ilgili parametrelerinin lehimli parçalardaki sıcaklık dağılımı üzerindeki etkisi, ANSYS 10.0 program kodu uygulanarak indüksiyonla ısıtmanın sayısal simülasyonu kullanılarak değerlendirildi.

Simülasyon modeli

ANSYS 10.0 yazılımı [3-5] kullanılarak birleştirilmiş elektromanyetik ve termal problemlerin FEM ile çözüm metodolojisine uygun olarak, geometrik, fiziksel, başlangıç ve sınır koşulları dahil olmak üzere lehimleme için indüksiyonla ısıtma işleminin simülasyon modeli geliştirilmiştir. Sayısal simülasyonun temel amacı, eklem oluşumu bölgesinde gerekli sıcaklık dağılımını elde etmek için indüksiyonla ısıtmanın optimum parametrelerini (frekans ve kaynak akımı) tanımlamaktı.

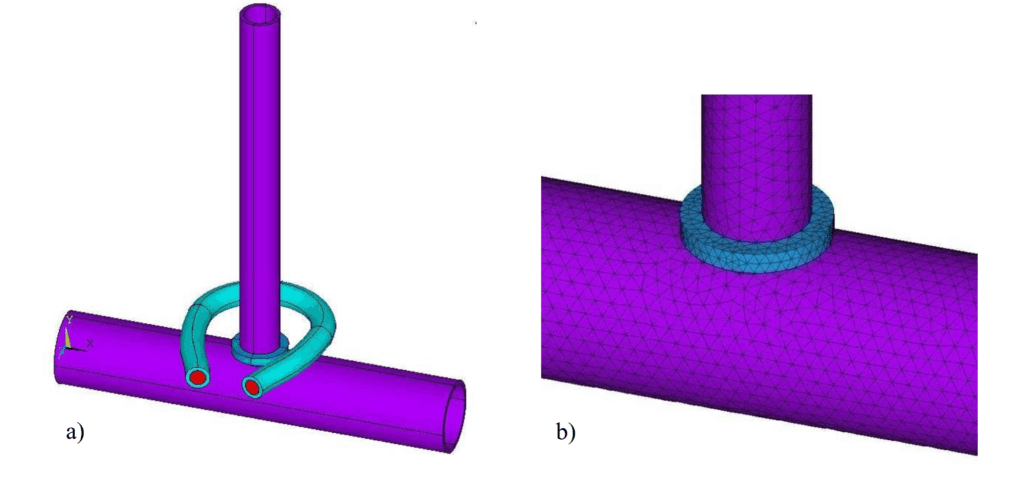

Elektromanyetik analiz için önerilen 3B model (Şekil 2), tüpler, sert lehim alaşımı, su soğutmalı indüksiyon bobini ve çevreleyen havadan (Şekil 2'de gösterilmemiştir) oluşur. Termal analizde sadece borular ve sert lehim alaşımı dikkate alındı. Eklem oluşumu bölgesindeki doğrusal, 8-düğümlü elemanlardan üretilen ağın bir detayı Şekil 2b'de gösterilmektedir.

Şekil 2 a) Çevreleyen hava olmadan elektromanyetik analiz için geometrik model ve b) eklem oluşumu bölgesinde oluşturulan 3D ağın detayı. AW 3000 alaşımının ve Al 104 sert lehim alaşımının elektrik ve termal özelliklerinin sıcaklık bağımlılıkları JMatPro kullanılarak elde edildi yazılım [6]. Uygulanan malzemelerin manyetik olmadığı gerçeğinden hareketle, göreceli geçirgenlikleri µr = 1.

Lehimli malzemelerin başlangıç sıcaklığı 20 ° C idi. Malzemelerin sınır yüzeylerinde mükemmel elektrik ve termal temasların olması gerekiyordu. Endüksiyon bobinindeki kaynak akımının frekansının 350 kHz olması gerekiyordu. Kaynak akımının değeri 600 A ila 700 A aralığında tanımlandı. Lehimli tüplerin serbest konveksiyon ve 20 ° C sıcaklıkta havaya radyasyonla soğutulması hesaba katılmıştır. Lehimli parçaların yüzey sıcaklığına bağlı birleşik ısı transfer katsayısı tanımlandı. Şekil 3'te, birleşme bölgesinde gerekli sıcaklıklara ulaşıldıktan sonra lehimli bileşenlerde sıcaklık dağılımı, uygulanan kaynak akımlarının seçilen değerleri için gösterilmektedir. indüksiyon ısıtma bobini. 36 A kaynak akımının kullanıldığı 600 saniyelik süre oldukça uzun görünüyor. 700 A kaynak akımını uygulayan hızlı ısıtma, Al 104 sert lehim alaşımının erimesi için yeterli olamaz. Bu nedenle, yaklaşık 620 A ila 640 A seviyesindeki kaynak akımının 25 ila 27.5 saniye arasında lehimleme sürelerine yol açması önerilir.