Gerilim Giderici Isıtıcı İçin Kaynak Öncesi İndüksiyonla Ön Isıtma

Kaynaktan Önce İndüksiyonla Ön Isıtma Neden Kullanılır? İndüksiyonlu ön ısıtma, kaynaktan sonra soğutma hızını yavaşlatabilir. Kaynak metalinde yayılan hidrojenden kaçmak ve hidrojen kaynaklı çatlaklardan kaçınmak faydalıdır. Aynı zamanda, kaynak contasını ve ısıdan etkilenen bölge sertleşme seviyesini de azaltır, kaynaklı bağlantı çatlak direncini artırır.

İndüksiyonlu ön ısıtma, kaynaktan sonra soğutma hızını yavaşlatabilir. Kaynak metalinde yayılan hidrojenden kaçmak ve hidrojen kaynaklı çatlaklardan kaçınmak faydalıdır. Aynı zamanda, kaynak contasını ve ısıdan etkilenen bölge sertleşme seviyesini de azaltır, kaynaklı bağlantı çatlak direncini artırır.

İndüksiyon ön ısıtması kaynak stresini azaltabilir. Kaynak alanındaki kaynakçılar arasındaki sıcaklık farkı (sıcaklık gradyanı olarak da bilinir), homojen bir şekilde yerel veya tam endüksiyonlu ön ısıtma ile azaltılabilir. Bu şekilde, bir yandan kaynak stresi azaltılır, diğer yandan kaynak gerilme oranı azaltılır, bu da kaynak çatlaklarının önlenmesinde faydalıdır.

İndüksiyon ön ısıtma, kaynaklı yapıların kısıtlama derecesini azaltabilir, özellikle Açı ekleminin kısıtlamasını azaltmak için açıktır. İndüksiyon ön ısıtma sıcaklığının artmasıyla çatlak insidansı azalır.

Endüksiyon ön ısıtma sıcaklığı ve ara katman sıcaklığı (Not: Kaynakta çok katmanlı ve çok geçişli kaynak yapıldığında, kaynak sonrası kaynak yapıldığında ön kaynağın en düşük sıcaklığına katmanlar arası sıcaklık denir. Endüksiyon ön ısıtma kaynağı gerektiren malzemeler için , çok katmanlı kaynak gerektiğinde, ara katman sıcaklığı endüksiyon ön ısıtma sıcaklığına eşit veya biraz daha yüksek olmalıdır.Ara katman sıcaklığı, indüksiyon ön ısıtma sıcaklığından düşükse, tekrar indüksiyon ön ısıtması yapılmalıdır.

Ayrıca, çelik levha kalınlığı yönünde ve kaynak bölgesinde endüksiyon ön ısıtma sıcaklığının homojenliği, kaynak stresinin azaltılmasında önemli bir etkiye sahiptir. Lokal endüksiyonlu ön ısıtmanın genişliği, kaynakçının kısıtlamasına göre, genellikle kaynak bölgesinin etrafındaki duvar kalınlığının üç katı ve 150-200 mm'den az olmayacak şekilde belirlenmelidir. İndüksiyon ön ısıtması tek tip değilse, sadece kaynak stresini azaltmakla kalmayacak, aynı zamanda kaynak stresini de artıracaktır.

Uygun İndüksiyon Ön Isıtma Çözümü Nasıl Bulunur?

Uygun endüksiyonlu ön ısıtma ekipmanını seçerken esas olarak aşağıdaki hususları göz önünde bulundurun:

Isıtılan iş parçasının şekli ve boyutu: Büyük iş parçası, çubuk malzeme, katı malzeme, göreli güç, düşük frekanslı indüksiyonlu ısıtma ekipmanı seçilmelidir; İş parçası küçük, boru, plaka, dişli vb. ise, düşük bağıl güce ve yüksek frekansa sahip indüksiyonlu ön ısıtma ekipmanı seçilmelidir.

Derinlik ve ısıtılacak alan: Derin ısıtma derinliği, geniş alan, genel ısıtma, büyük güç, düşük frekanslı indüksiyonlu ısıtma ekipmanı seçmelidir; Sığ ısıtma derinliği, küçük alan, yerel ısıtma, nispeten küçük güç seçimi, yüksek frekanslı indüksiyon ön ısıtma ekipmanı.

Gerekli ısıtma hızı: Isıtma hızı hızlıysa, nispeten büyük güce ve nispeten yüksek frekansa sahip endüksiyonlu ısıtma ekipmanı seçilmelidir.

Ekipman sürekli çalışma süresi: Sürekli çalışma süresi uzundur, nispeten daha büyük güç indüksiyonlu ön ısıtma ekipmanını seçin.

Endüksiyonlu ısıtma kafası ile endüksiyon makinesi arasındaki mesafe: Uzun bağlantı, hatta su soğutmalı kablo bağlantısı kullanılması bile, nispeten büyük bir güç endüksiyonlu ön ısıtma makinesi olmalıdır.

İndüksiyonla Isıtma: Nasıl Çalışır?

İndüksiyonla ısıtma sistemleri temassız ısıtma kullanın. Dirençli ısıtmada olduğu gibi ısıyı iletmek için bir parça ile temas halinde bir ısıtma elemanı kullanmak yerine elektromanyetik olarak ısıyı indüklerler. İndüksiyonlu ısıtma daha çok bir mikrodalga fırın gibi çalışır - yemek içeriden pişerken cihaz soğuk kalır.

Endüstriyel bir örnekte indüksiyon ısıtma, yüksek frekanslı bir manyetik alana yerleştirilerek parçada ısı indüklenir. Manyetik alan, parçanın içinde girdap akımları oluşturarak parçanın moleküllerini harekete geçirir ve ısı üretir. Isınma metal yüzeyin biraz altında gerçekleştiği için ısı kaybı olmaz.

İndüksiyonla ısıtmanın dirençli ısıtmaya benzerliği, bölümü veya parçayı ısıtmak için iletimin gerekli olmasıdır. Tek fark, ısı kaynağı ve aletin sıcaklıklarıdır. Endüksiyon işlemi parça içinde ısınır ve direnç işlemi parçanın yüzeyinde ısınır. Isıtma derinliği frekansa bağlıdır. Yüksek frekans (ör. 50 kHz) yüzeye yakın ısıtır, düşük frekans (ör. 60 Hz) ise parçanın daha derinlerine nüfuz ederek ısıtma kaynağını 3 mm derinliğe kadar yerleştirerek daha kalın parçaların ısıtılmasını sağlar. İletken taşınan akım için büyük olduğu için endüksiyon bobini ısınmaz. Başka bir deyişle, iş parçasını ısıtmak için bobinin ısınmasına gerek yoktur.

İndüksiyonlu Isıtma Sistemi Bileşenleri

İndüksiyonlu ısıtma sistemleri, uygulama gereksinimlerine bağlı olarak hava veya sıvı soğutmalı olabilir. Her iki sistemde ortak olan temel bileşen, parça içinde ısı üretmek için kullanılan endüksiyon bobinidir.

Hava Soğutmalı Sistem. Tipik bir hava soğutmalı sistem, bir güç kaynağı, endüksiyon örtüsü ve ilgili kablolardan oluşur. İndüksiyon battaniyesi, yalıtımla çevrelenmiş ve yüksek sıcaklıkta, değiştirilebilir bir Kevlar kılıfına dikilmiş bir indüksiyon bobininden oluşur.

Bu tip endüksiyon sistemi, sıcaklığı izlemek ve otomatik olarak kontrol etmek için bir kontrolör içerebilir. Bir kontrolör ile donatılmamış bir sistem, bir sıcaklık göstergesinin kullanılmasını gerektirir. Sistem ayrıca bir uzaktan açma-kapama anahtarı içerebilir. Hava soğutmalı sistemler, 400 derece F'ye kadar olan uygulamalar için kullanılabilir ve bu, onu yalnızca ön ısıtma sistemi olarak belirler.

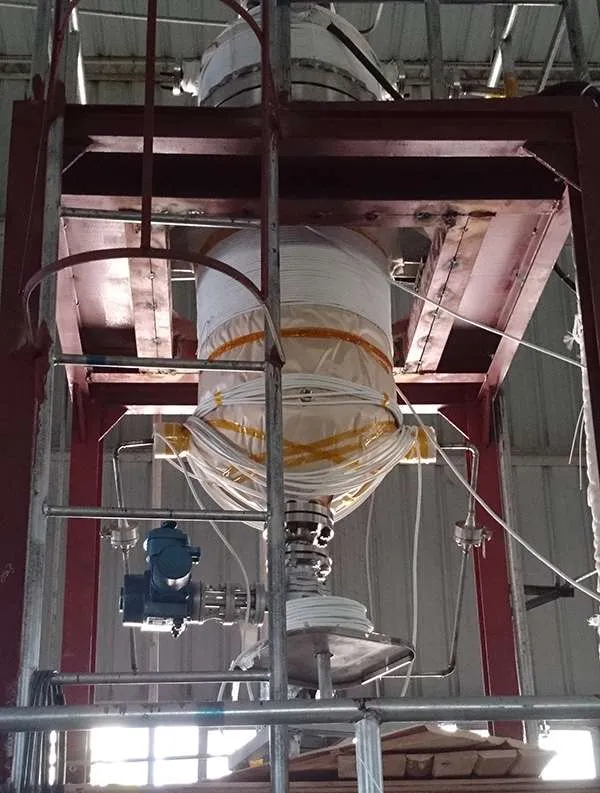

Sıvı soğutmalı Sistem. Sıvı havadan daha verimli soğuduğundan, bu tip endüksiyonlu ısıtma sistemi, yüksek sıcaklıkta ön ısıtma ve gerilim giderme gibi daha yüksek sıcaklıklar gerektiren uygulamalar için uygundur. Hava soğutmalı bir sistemden temel farklar, bir su soğutucunun eklenmesi ve indüksiyon bobinini barındıran esnek, sıvı soğutmalı bir hortumun kullanılmasıdır. Sıvı soğutmalı sistemler ayrıca genellikle bir sıcaklık kontrolörü ve yerleşik sıcaklık kaydedici kullanır, özellikle stres giderme uygulamalarında önemli bileşenler.

Tipik stres giderici prosedür, 600 ila 800 derece F'ye bir adım, ardından yaklaşık 1,250 derecelik bir ıslatma sıcaklığına bir rampa veya kontrollü sıcaklık artışı gerektirir. Bir tutma süresinden sonra parça, 600 ila 800 derece arasında kontrollü olarak soğutulur. Sıcaklık kaydedici, gerilim giderme uygulamaları için bir kalite güvence gereksinimi olan bir termokupl girişine dayalı olarak parçanın gerçek sıcaklık profili hakkında veri toplar. İşin türü ve uygulanabilir kod, asıl prosedürü belirler.

İndüksiyonla Isıtmanın Faydaları

İndüksiyonlu ısıtma, iyi ısı homojenliği ve kalitesi, azaltılmış döngü süresi ve uzun ömürlü sarf malzemeleri dahil olmak üzere çok sayıda avantaj sunar. İndüksiyonlu ısıtma aynı zamanda güvenli, güvenilir, kullanımı kolay, güç açısından verimli ve çok yönlüdür.

Tekdüzelik ve Kalite. İndüksiyonlu ısıtma, bobin yerleşimi veya aralığına özellikle duyarlı değildir. Genel olarak, bobinler eşit aralıklarla yerleştirilmeli ve kaynak bağlantısı üzerinde ortalanmalıdır. Bu şekilde donatılmış sistemlerde, bir sıcaklık kontrolörü, sıcaklık profilini korumak için yeterli gücü sağlayarak, güç gereksinimini analog bir şekilde belirleyebilir. Güç kaynağı tüm süreç boyunca güç sağlar.

Çevrim Süresi. Ön ısıtma ve gerilim gidermeye yönelik endüksiyon yöntemi, nispeten hızlı bir şekilde sıcaklığa ulaşma süresi sağlar. Yüksek basınçlı buhar hatları gibi daha kalın uygulamalarda indüksiyonla ısıtma, döngü süresini iki saat kısaltabilir. Kontrol sıcaklığından ıslatma sıcaklığına çevrim süresini azaltmak mümkündür.

Çevrim Süresi. Ön ısıtma ve gerilim gidermeye yönelik endüksiyon yöntemi, nispeten hızlı bir şekilde sıcaklığa ulaşma süresi sağlar. Yüksek basınçlı buhar hatları gibi daha kalın uygulamalarda indüksiyonla ısıtma, döngü süresini iki saat kısaltabilir. Kontrol sıcaklığından ıslatma sıcaklığına çevrim süresini azaltmak mümkündür.

Sarf malzemeleri. İndüksiyonla ısıtmada kullanılan yalıtımın iş parçalarına takılması kolaydır ve birçok kez tekrar kullanılabilir. Ayrıca indüksiyon bobinleri sağlamdır ve kırılgan tel veya seramik malzemeler gerektirmez. Ayrıca indüksiyon bobinleri ve konektörler yüksek sıcaklıklarda çalışmadığından bozulmaya maruz kalmazlar.

Kullanım kolaylığı. İndüksiyonla ön ısıtmanın ve gerilim gidermenin en büyük yararı basitliğidir. Yalıtım ve kabloların kurulumu kolaydır ve genellikle 15 dakikadan az sürer. Bazı durumlarda, indüksiyon ekipmanının nasıl kullanılacağı bir günde öğretilebilir.

Güç verimliliği. İnvertör güç kaynağı yüzde 92 verimlidir ve bu, enerji maliyetlerinin hızla arttığı bir çağda kritik bir avantajdır. Ek olarak, indüksiyonlu ısıtma işlemi yüzde 80'den fazla verimlidir. Güç girişi ile ilgili olarak, endüksiyon işlemi, 40 kW güç için yalnızca 25 amperlik bir hat gerektirir.

Güvenlik İndüksiyon yöntemiyle ön ısıtma ve gerilim giderme işçi dostudur. İndüksiyonla ısıtma, sıcak ısıtma elemanları ve konektörler gerektirmez. Havadaki çok az partikül yalıtım örtüleriyle ilişkilidir ve yalıtımın kendisi 1,800 dereceden yüksek sıcaklıklara maruz kalmaz, bu da yalıtımın işçilerin soluyabileceği toza dönüşmesine neden olabilir.

Güvenilirlik. Stres atmada verimliliği etkileyen en önemli faktörlerden biri kesintisiz bir döngüdür. Çoğu durumda döngü kesintisi, ısıl işlemin yeniden yapılması gerekeceği anlamına gelir; bu, bir termal döngünün tamamlanmasının bir gün sürebildiği durumlarda önemlidir. İndüksiyonlu ısıtma sistemi bileşenleri, döngü kesintilerini olası hale getirmez. İndüksiyon için kablolama basittir, bu da arızalanma olasılığını azaltır. Ayrıca, parçaya ısı girişini kontrol etmek için hiçbir kontaktör kullanılmaz.

Çok yönlülük. Kullanmaya ek olarak indüksiyonlu ısıtma sistemleri Boruyu ön ısıtmak ve gerilimi azaltmak için, kullanıcılar prosesi kaynak delikleri, dirsekler, valfler ve diğer parçalar için uyarlamıştır. İndüksiyonlu ısıtmayı karmaşık şekiller için çekici kılan yönlerinden biri, ısıtma işlemi sırasında bobinleri benzersiz parçalara ve ısı emicilere uyacak şekilde ayarlama yeteneğidir. Operatör işlemi başlatabilir, ısıtma işleminin etkilerini gerçek zamanlı olarak belirleyebilir ve sonucu değiştirmek için bobin konumunu değiştirebilir. Endüksiyon kabloları, döngü sonunda havanın soğumasını beklemeden hareket ettirilebilir.

Kaynak Uygulamaları Öncesi İndüksiyonla Isıtma

Bu teknoloji, petrol ve gaz boru hatları, ağır ekipman inşaatı ve madencilik ekipmanlarının bakım ve onarımı dahil olmak üzere bir dizi projede kendini kanıtlamıştır.

Petrol Boru Hattı. Bir Kuzey Amerika petrol boru hattı bakım operasyonu, çevreleme onarım manşonlarını veya bağlantı parçalarını boru hattının 48 inçlik kısmına kaynaklamadan önce boruyu ısıtmak için gerekliydi. çevre İşçiler, yağ akışını durdurmak veya borudan boşaltmak zorunda kalmadan birçok onarım yapabilirken, akan yağ ısıyı emdiği için ham petrolün varlığı kaynak verimliliğini engelledi. Propan meşaleleri, ısıyı korumak için sürekli kaynak kesintisi gerektiriyordu ve dirençli ısıtma - sürekli ısı sağlarken - genellikle gerekli kaynak sıcaklıklarını karşılayamıyordu.

İşçiler, kuşatma manşonu onarımlarında 25 derecelik bir ön ısıtma sıcaklığı elde etmek için paralel battaniyeli iki adet 125 kW sistem kullandılar. Sonuç olarak, döngü süresini sekizden 12 saate, çevre kaynağı başına dört saate indirdiler.

İşçiler, kuşatma manşonu onarımlarında 25 derecelik bir ön ısıtma sıcaklığı elde etmek için paralel battaniyeli iki adet 125 kW sistem kullandılar. Sonuç olarak, döngü süresini sekizden 12 saate, çevre kaynağı başına dört saate indirdiler.

STOPPLE armatürünün (valfli bir T bağlantısı) onarımı için ön ısıtma, armatürün daha büyük duvar kalınlığı nedeniyle daha da zordu. Ancak indüksiyonla ısıtmada şirket, paralel battaniye düzenine sahip dört adet 25 kW'lık sistem kullandı. T'nin her iki tarafında iki sistem kullandılar. Bir sistem, yağı ön ısıtmak için ana hatta kullanıldı ve ikincisi, çevresel kaynak bağlantısında T'yi önceden ısıtmak için kullanıldı. Ön ısıtma sıcaklığı 125 derece idi. Bu, kaynak süresini 12 ila 18 saatten çevre kaynağı başına yedi saate düşürdü.

Doğal Gaz Boru Hattı. Bir doğal gaz boru hattı inşaat projesi, Alberta, Kanada'dan Chicago'ya 36 inç çapında, 0.633 inç kalınlığında bir boru hattının inşa edilmesini gerektirmiştir. Bu boru hattının bir bölümünde kaynak yüklenicisi, hız ve rahatlık için bomlara endüksiyon örtüleri takılı bir traktöre monte edilmiş iki adet 25 kW'lık güç kaynağı kullandı. Güç kaynakları, boru bağlantısının her iki tarafını önceden ısıttı. Bu süreç için kritik olan, hız ve güvenilir sıcaklık kontrolü idi. Ağırlığı ve kaynak süresini azaltmak ve parça ömrünü artırmak için malzemelerdeki alaşım içeriği arttıkça, ön ısıtma sıcaklıklarının kontrol edilmesi daha kritik hale gelir. Bu endüksiyonlu ısıtma uygulaması, 250 derecelik ön ısıtma sıcaklığını elde etmek için üç dakikadan daha az zaman gerektirdi.

Ağır ekipman. Bir ağır ekipman üreticisi, genellikle yükleyici kovasının kenarlarına adaptör dişleri kaynak yaptı. Punta kaynaklı düzenek ileri geri büyük bir fırına taşındı ve kaynak operatörünün parça tekrar tekrar ısıtılırken beklemesini gerektirdi. Üretici, ürünün hareket etmesini önlemek için düzeneği önceden ısıtmak için endüksiyonla ısıtmayı denemeyi tercih etti.

Malzeme, alaşım içeriği nedeniyle yüksek bir ön ısıtma sıcaklığına ihtiyaç duyan 4 inç kalınlığındaydı. Uygulama gereksinimlerini karşılamak için özelleştirilmiş indüksiyon battaniyeleri geliştirildi. Yalıtım ve serpantin tasarımı, operatörü parçanın radyan ısısından korumanın ek faydasını sağladı. Genel olarak operasyonlar, kaynak süresini kısaltarak ve kaynak işlemi boyunca sıcaklığı koruyarak önemli ölçüde daha verimliydi.

Madencilik ekipmanı. Bir madende, madencilik ekipmanının onarım operasyonlarında propan ısıtıcılar kullanıldığında soğuk çatlama sorunları ve ön ısıtma verimsizliği yaşanıyordu. Kaynak operatörleri, ısı uygulamak ve parçayı doğru sıcaklıkta tutmak için kalın parçadan geleneksel bir yalıtım örtüsünü sık sık çıkarmak zorunda kaldı.

İndüksiyonlu ön ısıtma battaniyesi, dişlerin takılması sırasında kova kenarının sıcaklığını korur.

Maden, kaynak yapmadan önce parçaları önceden ısıtmak için düz, hava soğutmalı battaniyeler kullanarak endüksiyonla ısıtmayı denemeyi seçti. İndüksiyon işlemi, parçaya hızlı bir şekilde ısı uyguladı. Kaynak işlemi sırasında sürekli olarak da kullanılabilir. Kaynak onarım süresi yüzde 50 azaltıldı. Ek olarak, güç kaynağı, parçayı hedef sıcaklıkta tutmak için bir sıcaklık kontrol cihazı ile donatıldı. Bu, soğuk çatlamanın neden olduğu yeniden işlemeyi neredeyse ortadan kaldırdı.

Enerji santrali. Bir elektrik santrali kurucusu Kaliforniya'da bir doğal gaz santrali inşa ediyordu. Kazan üreticileri ve boru tesisatçıları, tesisin buhar hatlarında uyguladıkları ön ısıtma ve gerilim giderme yöntemleri nedeniyle inşaatta gecikmeler yaşıyorlardı. Şirket, özellikle orta ila büyük buhar hatlarında çalışmak için verimliliği artırmak amacıyla endüksiyonlu ısıtma teknolojisini getirdi, çünkü bu parçalar bir şantiyede gereken en fazla ısıl işlem süresini alıyor.

Bu doğal gaz santralinde olduğu gibi, indüksiyon battaniyelerini karmaşık şekillerin etrafına sarmanın basitliği, ısıl işlem süresini kısaltabilir.

Tipik bir 16 inçte. 2-in ile weldolet. duvar kalınlığı, indüksiyonlu ısıtma, stresi azaltmak için sıcaklığa ulaşma süresinden (600 derece) iki saat ve ıslatma sıcaklığına (600 derece ila 1,350 derece) ulaşmak için bir saat daha tıraş edebildi.